اتصالات در صنعت به دو دسته دائم و موقت تقسیم میشود. از جمله اتصالات دائم میتوان به جوش و پرچ اشاره کرد. همچنین خود فرآیند جوشکاری انواع مختلفی دارد از جمله جوش اولتراسونیک، اصطکاکی، پرتو لیزر، اکسی استیلن (حرارت شعله) و از همه مهمتر و رایج تر جوشکاری به کمک قوس الکتریکی. دستگاه جوشکاری یکی از رایجترین ابزارهای صنعتی است که برای اتصال فلزات در صنایع بزرگ و کوچک استفاده میشود.

با گذشت زمان و پیشرفت تکنولوژی، این ابزارها نیز دستخوش تغییرات شدند. اکنون میزان بازدهی آنها بیشتر شده، ایمنی بهتری دارند، استفاده از آنها راحتتر شده و به طیف وسیعی از نیازها در این زمینه به خوبی پاسخ میدهند.

این دستگاهها نیاز به منبع تغذیه دارند. آنها از طریق جریان مستقیم DC و یا متناوب AC کار میکنند. منبع تغذیه، جریان الکتریکی لازم را برای قوس الکتریکی فراهم میکند. این جریان ممکن است متناوب یا مستقیم (دائم) باشد. در ابتدا فقط از جریان مستقیم DC استفاده میشد. چون با جریان متناوب مشکل عدم پایداری قوس وجود داشت که بعدا این شکل به کمک افزودن ترکیبات مناسب در پوشش الکترود برطرف شد. بدین ترتیب هر دو نوع منبع تغذیه قابل استفادهاند. هر چند بر حسب امکانات استفاده یکی از این دو منبع جریان الکتریکی بر دیگری میتواند مقرون به صرفهتر باشد.

انواع مولدهایی که در جوشکاری استفاده میشود:

دستگاه جوش ترانسفورماتور

رکتیفایر

ژنراتور الکتریکی

احتراقی

اینورتر

ترانسفورماتور

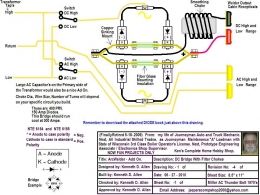

دستگاه جوش ترانسفورماتوری به عنوان سادهترین نوع این ابزار صنعتی مطرح هست. از ترانسفورماتور برای افزایش و یا کاهش ولتاژ استفاده میشود. در دستگاه جوشکاری انواع کاهنده آن مورد توجه قرار میگیرد.

ترانسفورماتور دارای یک سیم پیچ اولیه و یک سیم پیچ ثانویه و یک هسته است. ما در جوشکاری به ولتاژ پائین حدود ۱۰ تا ۵۰ ولت و شدت جریان بالا حدود ۵۰ تا ۴۰۰ آمپر نیاز داریم این کار توسط ترانسفورماتور که با جریان AC کار میکند انجام میگیرد. یعنی با استفاده از آنها جریان متناوب و یا همان AC با شدت کم و ولتاژ بالا، به جریان الکتریکی با شدت بالا و ولتاژ پایین تبدیل خواهد شد. این امر سبب میشود تا ایمنی دستگاه نیز بیشتر شود، چرا که خطر برق گرفتگی با کاهش ولتاژ، کمتر خواهد شد. .

این دستگاهها با ورودی برق سه فاز؛ جریان مستقیم (DC) مناسب برای جوش؛ برش و کوجینگ انواع فلزات ( آهنی و غیر آهنی ) را ایجاد مینماید.

تغییرات جریان مستقیم توسط سیستم کنترل رآکتورهای اشباع انجام میشود، سیستم کنترل راکتور اشباع سیستمی است متشکل از سلفهایی که در مسیر خروجی هر فاز ترانسفورماتور اصلی قرار میگیرند و یک بوبین که هستههای این سلفها را احاطه میکند. تغییر جریان خروجی بوسیله یک رئوستا که ولتاژ متغیری را به دو سر بوبین مذکور اعمال میکند انجام میگیرد. در این سیستم قطعات آسیبپذیر وجود ندارد؛ در نتیجه باعث میشود دستگاهها دارای استحکام بسیار زیادی بوده و در شرایط بد آب و هوایی و وضعیت نامطلوب در نگهداری بسیار مقاوم باشند.

در صورتی که نیاز به آمپراژ بالاتر باشد میتوان دو یا چند دستگاه از این نوع را با یکدیگر موازی نمود. بدین منظور ترمینالهای مثبت دو دستگاه را با یک کابل جوش مناسب و ترمینالهای منفی را با کابل دیگری به هم وصل میکنند. سپس رئوستاهای تنظیم کننده جریان هر دستگاه را روی یک عدد تنظیم میکنند، در اینصورت جریان دو برابر هر یک از دستگاهها را خواهید داشت.

ترانسفورماتورهای جوشکاری، صدای کمی داشته، اما هنگام جوشکاری جرقههای زیادی را تولید خواهد کرد. همچنین بوسیله آنها نمیتوانید از هر نوع الکترودی برای جوشکاری استفاده نمایید.

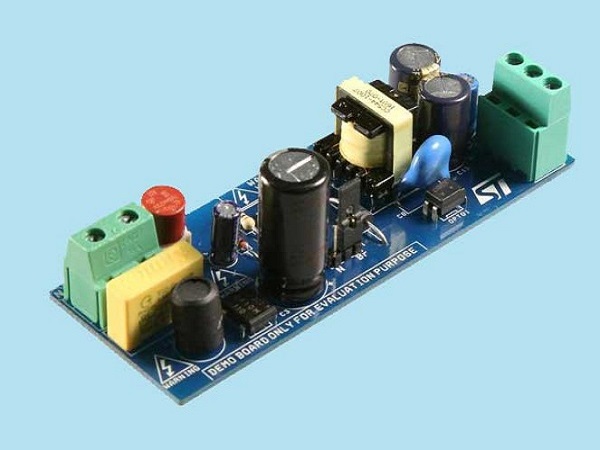

رکتیفایر

مولدی است که در آن جهت جریان یک سویه یا یک طرفه میشود و همانطور که میدانید جهت جریان در جریان متناوب AC در کشور ما دارای فرکانس ۵۰ هرتز میباشد.

دستگاه جوشکاری رکتیفایر، مبدلهایی هستند که میتوانند جریانهای متناوب با شدت ۳۸۰ و یا ۲۲۰ ولت را به جریان مستقیم DC تبدیل کرده تا انرژی لازم برای جوشکاری فراهم شود. اینورتر جوشکاری به طور کلی به جریان برق سه فاز نیاز دارند. برای این منظور فیش مخصوصی برای آنها طراحی شده است. جوشکاری با این دستگاه از طریق الکترودهای مختلف انجام خواهد شد و باید گفت که جوشکاری از کیفیت بسیار بالایی برخوردار خواهد بود. از این دستگاه بیشتر برای پروژههای سنگین و صنعتی استفاده خواهد شد. وزن زیادی داشته و جابهجایی آن مشکل است. همچنین باید بدانید که این نوع از دستگاههای جوش نسبت به انواع دیگر گرانتر هستند. رکتیفایرها در شرایط سخت و زمانی که به برق شهری دسترسی وجود ندارد، میتوانند بسیار کاربردی باشند.

به طور کلی میتوان گفت رکتیفایر به دو دسته نیم موج و موج کامل تقسیم میشود. در نوع نیم موج، جریان الکتریکی تنها از یک قطب منفی و یا مثبت عبور خواهد کرد، این در حالی است که در رکتیفایر موج کامل، جریان الکتریکی از هر دو قطب مثبت و منفی گذر خواهد کرد. یکی از قطعات مهم در رکتیفایر، دیود است. در انواع نیم موج دستگاه تنها دارای یک تا دو دیود است، در صورتیکه در رکتیفایر موج کامل، تعداد دیودها به چهار عدد میرسد.

ژنراتور الکتریکی

ژنراتور تولید کننده جریان DC است. ژنراتور الکتریکی جریان برق را برای جوشکاری افزایش میدهد و به همین دلیل مولد میباشد. در این نوع از دستگاهها از مولدهایی به نام دینام جوشکاری استفاده خواهد شد. بوسیله آنها جریان الکتریکی مستقیم برای جوشکاری ایجاد میشود. جوش و اتصال فلزات از کیفیت خوبی برخوردار است، اما باید گفت که این دستگاهها حجم و وزن زیادی داشته و در عین حال هزینه تعمیر و نگهداری آنها نیز بالا است. به همین دلیل کمتر مورد توجه قرار گرفتهاند.

ژنراتور احتراقی

ژنراتورهای احتراقی نیز عملکردی مانند ژنراتورهای الکتریکی دارند و مهمترین تفاوت، به سوخت آنها باز میگردد. همانطور که از نام آنها میتوان حدس زد، انرژی آنها از طریق سوختهایی نظیر بنزین و گازوئیل تامین میشود. وزن بالا، سر و صدای زیاد و آلودگی محیط زیست از معایب و مشکلات اینگونه دستگاهها است که استفاده آنها را در پروژههای ساختمانی شهری محدود میکند.

دستگاه جوش اینورتر

دستگاه هایی با تکنولوژی جدید هستند که با این وجود همچنان استفاده زیادی در صنعت جوش کاری دارند؛ اما در صنعت امروز تکنولوژی جدیدی به نام اینورتر عصر جدیدی در منابع انرژی جوشکاری پدید آورده است.

دستگاه اینورتر جوشکاری، نسل نسبتا جدید و نوآورانه همان دستگاههای جوشکاری است که در قیاس با مدلهای قدیمی که ما میشناسیم از مزایای بسیار بیشتری برخوردار میباشد. این دستگاهها با توجه به سبک بودن و جوش با کیفیتی که ارائه میدهند در اکثر فعالیتهای جوشکاری مورد استفاده قرار میگیرند.

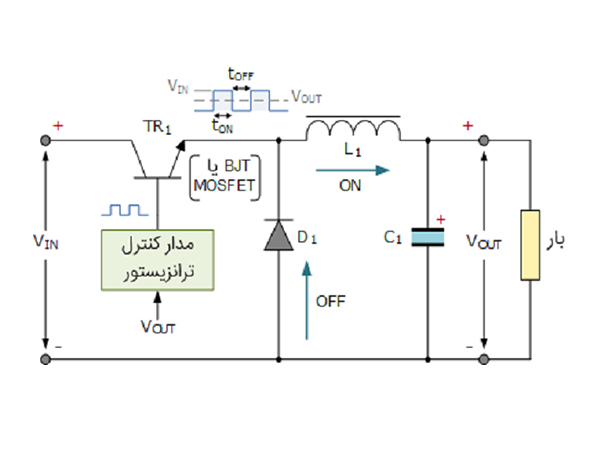

دستگاه جوش اینورتر نوعی دستگاه جوش است که منبع تغذیه آن قادر به فراهم آوردن جریان بالای جوشکاری میباشد. دستگاه جوش اینورتر به کمک یک سری رکتیفایر و سوئیچ حالت جامد جریان متناوب ۶۰ هرتز (AC) برق ورودی را به جریان (DC) خروجی تبدیل میکند. مقدار جریان خروجی قابل تنظیم بوده و در طول فرآیند جوشکاری توسط مدار الکترونیکی کنترل میشود.

اینورترهای جوشکاری تکنولوژی نوظهور عرصه صنعت جوش میباشند که توانستهاند در مدت کوتاهی درحوزه صنعت جوش و برش بسیار موفق و موثر ظاهر شوند. تا قبل از پیدایش تکنولوژی اینورتر، دستگاههای جوش مستقیما به برق متناوب شهری (AC) با فرکانس ۵۰ تا ۶۰ هرتز (۵۰-۶۰ Hz) متصل میشدند. اما پیدایش تکنولوژی اینورتر نحوه کارکرد دستگاههای جوش را تغییر داد.

نکته حائز اهمیت در مورد دستگاههای جوش اینورتری آن است که این دستگاهها دارای ولتاژ خروجی با فرکانس بالا (۱۰۰KHz) میباشند. همین امر باعث میشود که این دستگاه نسبت به دیگر دستگاههای جوش با هسته آهنی برتری محسوسی پیدا کنند.

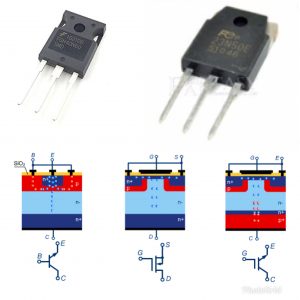

مقایسه اینورتر جوش MOSFET با IGBT

غالبا در دستگاه جوش اینورتر از تکنولوژی ماسفت MOSFET و یا IGBT استفاده میشود. کلیه مبدلهای الکتریکی دارای قطعهایی به نام سوییچ قدرتی هستند. عملکرد همه مبدلهای الکتریکی به این سوئیچها و مدارات کنترلی آنها بستگی خواهد داشت. از جمله پرکاربردترین آنها میتوان به MOSFET وIGBT اشاره کرد. از لحاظ ساختاری در اینورترهای جوشکاری باید گفت دستگاههای MOSFET به دلیل قابلیت کار در فرکانسهای بالاتر تکنولوژی بالاتری نسبت به دستگاه های IGBT دارند. به همین دلیل کنترلر سیستم در زمانهای بسیار کوتاهتری جریان خروجی را کنترل کرده و انتظار میرود کیفیت جوش بهتری را ایجاد نماید. ضمنا کار کردن در فرکانس بالا باعث میگردد دستگاه مبتنی بر ماسفت در یک توان مساوی نسبت به دستگاه مبتنی بر IGBT سبکتر باشد که بسیار برای مصرفکنندگان حائز اهمیت میباشد. ساختار مکانیکال سادهتر دستگاههای مبتنی بر ماسفت تعمیرات آنها را راحتتر نموده است. سوئیچهای سرعت بالا در هنگام بروز اتصال کوتاه با سرعت بالاتری عمل کرده و از آسیب دیدن دستگاه جلوگیری میکنند.

دستگاه جوش ماسفت چه ویژگیهایی دارد؟

آنها به راحتی تعمیر خواهند شد، قطعات آنها در دسترس بوده و از قیمت کمتری نیز برخوردار هستند و وزن کمتری دارند.

دستگاه جوش IGBT چه ویژگیهایی دارد؟

کیفیت جوش در آنها پایینتر است مصرف انرژی آنها به دلیل حجم بیشتر هسته، بالاتر است.

جریان خروجی اینورتر جوش با توجه به سرعت روشن و خاموش کردنِ جریان ورودی با فرکانسهای مختلف که برای دستگاههای با تکنولوژی MOSFET حدود ۱۱۰ کیلوهرتز و برای دستگاههای با تکنولوژیIGBT حدود ۲۰ کیلوهرتز است، تعیین میشود. سرعت روشن و خاموش کردن جریان ورودی با توجه به پالس PWM تولید شده توسط مدارات مجتمع (آیسی) که به پایه گیت ترانزیستورهای MOSFET و یا IGBT اعمال میشود، صورت گرفته و با توجه به تنظیم پتانسیومتر روی پنل جلوی دستگاه، پالس PWM تغییر کرده و میتوان سرعت روشن و خاموش شدن این ترانزیستورها را تغییر داد و در نهایت، جریان خروجی تغییر خواهد کرد.

تقریبا بحث دستگاه جوش ما به پایان رسید. نکته ی دیگری که بیانش خالی از لطف نیست الکترود یا همان سیم جوش در جوشکاری است.

به طور عموم و جامع الکترود یا سیم جوش در جوشکاری عبارت است از مادهای رسانا که از یک طرف به قسمت فلزی و از قسمت دیگر به قسمت غیر فلزی متصل میگردد. کار اصلی این قطعه برقراری ارتباط بین دو شی رسانا و نارسانا است. اما هدف ما در ادامه این مقاله معرفی انواع الکترود است. الکترود طبق دستهبندیهای خاصی به چندین نوع تقسیم میشود که در مطلب زیر آنها را به طور مختصر توضیح دادهایم.

انواع سیم جوش از لحاظ پوشش

- الکترود جوشکاری پوشش قلیایی:این دسته از الکترودها دارای پوشش قلیایی بوده و در جهت قطبیت DC+ مورد استفاده قرار میگیرد و با این هدف نیز طراحی شده است. از این دسته از الکترودها معمولا در تمامی حالت جوشکاری استفاده شده و کاربرد فراوانی دارد. سربارهی تولید شده در آن نیز سبک تر از الکترودهای دیگر است.

- الکترود رتیلی :پایه ی این پوشش از نوع رتیلی بوده و برای هر دو نوع قطبیت DC و AC مورد استفاده قرار میگیرد. زمانی که نوع جوشکاری به صورت سر بالا، مستقیم و حتی مایل است از این دسته الکترود استفاده میشود از این رو کاربرد متنوع و زیادی در جوشکاری دارد. یکی از خواص مهم در این الکترودها توانایی تحمل ترک گرم بالا بوده و با استفاده از این الکترود میتوان قوسی پایدار ایجاد نمود.

- الکترود جوشکاری رتیلی با پودر آهن :این دسته از الکترودها با عنوان الکترود اکسید سیلیس نیز شناخته میشوند و همانند الکترودهای رتیلی استفادهی زیادی در صنعت جوشکاری دارند.

- الکترود با پوشش سلولزی :دلیل نامگذاری این دسته از الکترودها پوشش سلولزی میباشد که بر روی آنها کشیده شده است. سطح این دسته از الکترودها به دلیل پوشش آن اصولا خشن بوده و از آن جایی که آنها نمگیر هستند امکان فاسد شدن ماده سلولز به کار رفته در ترکیب زیاد است. از این رو این الکترودها را معمولا در جعبههایی که رطوبت به درون آنها نفوذ نمیکند به فروش میرسانند. یکی دیگر از ویژگیهای این الکترودها عدم خشک کردن آنها به دلیل پوشش سلولزی روی آنهاست. اما لازم به ذکر است که در کنار این معایب خواص مکانیکی و نفوذ پذیری عالی داشته و برای جوشکاریهای سرازیر استفاده میشود.

خب جوش سلولزی یعنی چه ؟

به عبارت خیلی ساده یعنی استفاده از سیم جوش یا الکترود سلولزی در فرایند جوشکاری.

از جمله مزایای الکترودهای سلولزی عبارتند از:

- گِل جوش الکترودهای سلولزی به راحتی از سطوح جوشکاری شده جدا میشود.

- در حالتهای مختلف جوشکاری حتی در سقف میتواند مورد استفاده قرار بگیرد.

- به خاطر فعل و انفعالات شیمیایی قوس الکتریکی قوی ایجاد میکند. قابلیت نفوذ و پایداری زیادی دارد.

- منجمد شدن حوضچه مذاب مناسب و یکدست است.

- حوضچه مذاب دارای حباب و یا تخلخل نیست.

بیش از ۴۰ درصد از وزن پوشش این نوع الکترودها را سلولز تشکیل میدهد که در اثر سوختن، مقدار زیادی هیدروژن و اکسید آزاد میکند، گازهـای حاصل حوضچه مذاب و قوس الکتریکی را از نفـوذ گازهای مخرب موجـود در اتمسفر محافظت مینماید؛ از این رو، استفاده از این الکترودها اغلب درجوشکاری پالس ریشه خطوط لوله انتقال نفت و گاز و سایر سیالات که در فضای باز انجام میشوند کاربرد وسیعی پیدا کرده است. این نوع الکترودها دارای نفوذ بسیار زیاد بوده و برای جوشکاری حالات مختلف مناسب میباشند. سرباره آنها نازک بوده و به راحتی از روی گرده جوش جدا میشوند. جوش حاصل از این نوع الکترودها دارای خواص مکانیکی خوبی بوده و از نظر آزمایش رادیوگرافی نتیجه خوبی دارند. ازدیگر مشخصات پوششهای سلولزی میتوان به امکان استفاده ازآنها در وضعیتهای مختلف، دود زیاد، قوس بسیار قوی و نافذ و پایدار، پاشش نسبتاً زیاد جرقههای جوش به اطراف جوش و سطح جوش خشن با مهره جوشهای فاصلهدار ناهموار اشاره نمود. در ضمن، بودن عناصر پایدار کننده قوس در پوشش آنها سبب شده تا این الکترودها را بتوان با جریان یکنواخت مستقیم بدون هیچ مشکلی به کار برد.